Исполнитель : Михолап Роман Евгеньевич, студент группы 941об

Руководитель - Русинов В.Л., руководитель СКБ "Промышленная робототехника и автоматизация"

Коллаборативный робот -- это автоматическое устройство для оптимизации работы процессов производственных предприятий, исследовательских учебных проектов и прочих сфер деятельности. Конструкция кобота состоит из манипулятора и перепрограммируемого устройства управления, которое формирует управляющие воздействия и задает траекторию движения.

Созданные для совместной работы с человеком, роботы безопасны и не требуют применения никаких защитных устройств.

Безопасность- это главная особенность и преимущество коллаборативных роботов над крупногабаритными промышленными роботами, для которых чрезвычайно важно огородить и выделить специальную зону в производственном цеху. Так как без этой зоны существует возможность получения травмы человека при взаимодействии с устройством. Коллаборативная техника, напротив, учла все недочеты промышленных роботов и изготавливает аппараты, которые не требуют выделенной зоны. Поэтому такое более современное решение наиболее выгодно, так как экономит средства на создании огороженной зоны, а также использует производственные площади наиболее эффективным образом и гарантирует безопасность.

Наличие коботов дает конкурентное преимущество практически любому предприятию -- применений им можно найти множество, так как они экономят время работников и ресурсы компании, позволяя сделать больше за то же количество человеко-часов.

Примеры коботов на предприятиях:1. Сбор, размещение, сортировка-На каждом производственном или упаковочном предприятии нужны сбор и размещение. Например -- сбор деталей с конвейерной ленты или раскладка их для дальнейших операций. Коллаборативный робот-манипулятор не устает и не теряет внимания, что практически исключает ошибки на данном этапе. Коботы выполняют повторяющиеся задачи с высокой точностью.

2. Работа со станками с ЧПУ-В выполнении повторяющихся однообразных задач никто не сравнится с эффективностью и скоростью кобота. Коллаборативные роботы созданы специально для выполнения таких задач, и в их число входит работа со станками с ЧПУ, в числе возможностей которых фрезерование, токарные операция, шлифование, резка многое другое. Выемка и раскладка готовых деталей из станка, загрузка заготовок, уход за оборудованием -- то, что ваш кобот может делать в то время, когда живой сотрудник выполняет более сложные задачи.

3. Контроль качества- Применение коллаборативных роботов на этапе контроля качества предполагает максимальное снижение вероятности ошибки и повышение точности измерений, так как контролирующие качество роботы могут использовать широкий ассортимент высокоточных датчиков и измерительных приборов -- оптических, механических, 3D-сканирующих и т.д., что повышает качество продукции и сводит вероятность брака к исчезающе малым значениям.

4. Полировка-Полировка с применением ручного труда, даже механизированного, требует очень много времени. Коботы же не устают и совершают точно заданное количество движений, что делает процесс полировки не только простым, но и унифицированным -- размеры получающихся в результате шлифовки и полировки поверхностей можно задавать с микронной точностью.

5. Обслуживание оборудования-Коботы идеальны для выгрузки готовых деталей из станков любого типа, включая станки с ЧПУ, в том числе 3D-принтеры. Эта низкоквалифицированная и однообразная работы выполняется ими наилучшим образом и без свойственной людям потери внимания -- напечатанная на 3D-принтере деталь извлекается немедленно и он начинает печатать следующую, а значит оборудование не простаивает ни минуты.

6. Лабораторный анализ и тестирование-Коботы -- наиболее безопасная альтернатива человеческой рабочей силе при проведении чувствительных и опасных лабораторных испытаний. Кроме того, благодаря высокому уровню точности и минимальной вероятности ошибки, их применение предпочтительно и для любого лабораторного анализа.

7. Сверление и закручивание, сварка, дозирование и склеивание-Коботы представляют идеальное решение для сварных работ и позволяют повысить эффективность, производительность, точность и сократить расходы. Квалифицированный сварщик-человек -- персонал недешевый, с регламентированным рабочим днем и способный совершать ошибки. Это же касается и других упомянутых операций.

Коботы представляют идеальное решение для сварных работ и позволяют повысить эффективность, производительность, точность и сократить расходы. Квалифицированный сварщик-человек -- персонал недешевый, с регламентированным рабочим днем и способный совершать ошибки. Это же касается и других упомянутых операций

Ключевые характеристики:

Нагрузка -- это количество килограмм, с которым может взаимодействовать робот. Реальная нагрузка, которую может нести робот -- это номинальная полезная нагрузка за вычетом веса конечного эффектора робота. В дальнейшем, при анализе робота, вы можете уменьшить максимальную полезную нагрузку, которую будет испытывать робот в зависимости от ускорения и данных (например, коэффициента трения).

Вес робота -- по весу можно определить можете ли вы транспортировать его с места на место самостоятельно или для этого необходим вилочный погрузчик. Робота можно использовать для выполнения разных задач на разных участках производства. В случае если робот имеет большой вес -- вам понадобится целая бригада, чтобы установить его на другом участке.

Повторяемость

Очень часто нам задают вопросы о точности или четкости работы робота. Но, на сегодняшний день, никто не сможет соревноваться с ними и уступить им в этих параметрах. Поэтому, то, о чем вам действительно стоит задуматься -- это повторяемость. Поскольку коботы обычно программируются путем обучения или ручной настройки, то способность робота воссоздать точно такое же движение более ценна, чем способность робота перемещаться по X, Y, Z в пределах миллиметра.

Легкость программирования

Эту спецификацию сложно определить количественно, так как нужно учитывать, что для одних некоторые интерфейсы и методы проще, а для других сложнее, поэтому эта спецификация несколько субъективна.

Область действия

Область действия робота -- это измерение расстояния, которое может быть достигнуто его запястьем и начинается от основания робота. В качестве базы отсчета считается наибольшее расстояние, которое может достичь робот.

Современные коботы в наше время:1.

Коллаборативный двурукий робот YUMI от компании АВВ

ABB YUMI - двурукий робот с 14 осями свободы (по 7 в каждой руке). По размерам этот робот напоминает взрослого человека небольшого роста. Этот универсальный робот разработан максимально компактно и, управляя двумя захватами, напоминает человека. YUMI портативен и может быть легко перемещен и установлен на разных рабочих станциях.

Основные характеристики YUMI:

Размер и внешний вид этого робота действительно отличается от стандартного массивного, оранжевого робота ABB. YUMI - маленький, компактный, легкий и имеет уже другой, более дружелюбный серый цвет.

Главные особенности робота YUMI:

- Две "мягкие" руки робота обеспечивают безопасность, а также являются очень гибкими.

- Простота установки.

- Ловкие движения, заимствованные у передовых роботов ABB

Спецификация робота:

-Полезная нагрузка: 0.5 кг\рука

- Максимальная досягаемость: 559 мм

-Точность: 0.02 мм

- Вес: 38 кг

Изучив спецификацию, можно сделать вывод, что робот - очень точный, имеет небольшую грузоподъемность и идеален для работы с мелкими деталями.

2.

Первый сертифицированный Коллаборативный робот-помощник от BOSCH - APAS

APAS является первым сертифицированным роботом-помощником, который допускает тесную работу с людьми без применения дополнительной защиты. Этот уникальный робот имеет действительно впечатляющие характеристики.

Во-первых, он имеет защитную кожаную оболочку, так что он, вероятно, один из самых безопасных роботов. А еще APAS имеет собственный периметр безопасности, так что если человек подходит слишком близко к нему, скорость движений снижается. Робот возобновляет скорость после того, как человек выйдет за пределы периметра безопасности.

Преимущества APAS:

- Мобильность: мобильную платформу можно перемещать вручную

- Проверенная технология: используются аппаратные средства Fanuc.

Встроенные устройства

Робот оснащен встроенными камерами. Система может иметь 2D или 3D систему видения. Эти устройства позволяют роботу получить мгновенную обратную связь. Робот может сообщить, удалось ли ему взять деталь или же нет. Довольно хорошая функция!

Робот идет в комплекте со встроенным 3-пальцевым захватом. Используя этот захват, роботу лучше удастся управляться с деталями круглой формы.

3.

Супер тяжелый Коллаборативный робот Fanuc CR-35iA

Fanuc выпустил первый коллаборативный робот CR-35iA с 35кг полезной нагрузки! Довольно много, да? Верно, это самый грузоподъемный робот среди всех коллаборативных манипуляторов на сегодняшний день.

Ранее, роботы были сравнительно небольшими и работали в соответственно небольшом пространстве, что ограничивало ряд выполняемых задач. Соблюдая стандартные требованиям безопасности, Fanuc CR-35iA способен на гораздо больше.

Этот робот достаточно тяжелый и не предназначен для собственного перемещения, его платформа крепится к земле. Это в некоторой степени ограничивает гибкость робота.

Спецификация:

- Полезная нагрузка: 35 кг

- Максимальная досягаемость: 1,813 мм

- Повторяемость: +/- 0.08 мм

Компания Fanuc наделила робота датчиками и резиновым покрытием для максимально безопасной работы.

Преимущества Fanuc CR-35iA:

- Высокая точность и повторяемость действий

- Мягкое резиновое кожаное покрытие

- Опция: камера и программное обеспечение для моделирования

4.

Один из самых современных Коллаборативных роботов - NEXTAGE

Характеристики NEXTAGE:

«Голова» робота, чем-то напоминающая человеческую. Она оборудована двумя камерами и имеет две степени свободы, позволяя регулировать ее поле зрения. Туловище оснащено светодиодным дисплеем, а общая высота робота может регулироваться в зависимости от выполняемой задачи.

Уже упомянутые выше камеры, позволяют фиксировать 3D информацию об объекте, запечатляя различные картинки под разными углами.

Основание NEXTAGE имеет колесики, поэтому при необходимости робот можно быстро перемещать на другие рабочие станции.

База робота содержит все системы управления, например, систему распознавания изображений с помощью интегрированного ПК. А программное обеспечение, используя графический интерфейс, позволяет управлять роботом с помощью графических элементов.

NEXTAGE использует 15 осей.Также возможна установка дополнительных датчиков безопасности, чтобы позволить роботу обнаруживать приближение человека.

5.

Первый в мире Коллаборативный робот из серии Scara

PF400 - компактный и безопасный для использования SCARA робот.

Робот оборудован довольно мощным 4-осевым встроенным контроллером. Размер и мощность PF400 идеально подходят для лабораторного использования.

Программирование осуществляется путем простой демонстрации роботу необходимых движений вручную от начала и до конечного положения. Используя простой протокол связи, робот может управляться с ПК, планшета и удаленно из любой точки мира.

Преимущества PF400:

- Недорогой

- Бесшумный

- Легкий

6.

Коллаборативный робот Бакстер

На самом деле, Бакстер ознаменовал своим появлением эру Коллаборативных роботов.

Этот робот предназначен для автоматизации повторяющихся задач. Простое программирование делает его доступным инструментом в производственном процессе.

Основные характеристики Бакстера:

- Ультра лёгкое программирование

- Бакстер не требует сложной интеграции и программирования. Только минимальное ручное обучение.

- Бакстер разработан и запрограммирован для выполнения широкого спектра производственных задач, он может автоматически адаптироваться к изменениям в рабочей среде.

Описание принципиальной схемы управления роботом.1)

Рис. 1. Принципиальная схема управления роботом

Принципиальная схема управления роботом состоит из пневмоцилиндра ЦП, обеспечивающее перемещение схвата робота по вертикали и пневмоцилиндра ЦР, обеспечивающего перемещение по горизонтали. Пневмоцилиндры управляются электропневмораспределителями ЗП и ЗР, имеющими электромагниты К1, К2 и К3 соответственно. Управляющие сигналы Y1 Y2 и Y3 для магнитов формируются кольцевыми выключателями S1 и S2. Направление подачи воздуха изменяется переключением золотника электропневмораспределителя. Золотник пневмораспределителя размещается в корпусе электропневмораспределителя и перемещается внутри его под действием электромагнита с одной стороны и возвратной пружины с другой стороны. Данный электропневмораспределитель является двухпозиционным, при К=0 золотник находится в положении указанном на рисунке, т.е. присоединена нижняя секция распределителя, при К=1 присоединена верхняя секция распределителя. На штоках пневмоцилиндра установлены упоры. Если упор находится напротив кольцевого выключателя, то его значение Si=1. В противном случае Si=0.

Таким образом, состояние привода в каждый момент времени определяется комбинацией сигналов, поступавших от конечных выключателей S1 , S2 , S3 , S4, и включением или выключением управлявших электромагнитов К1 и К2 распределителей. Состояние конечных выключателей S1 , S2 , S3 , S4 преобразуется в потенциальные сигналы Х1 , Х2 , Х3 , Х4 (например, с помощью схемы включения, показанной на рис. 2); они подаются на вход системы управления СУ. В зависимости от значения входных сигналов X и требуемой последовательности перемещений система управления СУ вырабатывает сигналы управления У1 и У2 распределителями К1 и К2 .

Рис. 2. Схема включения

2. Составление алгоритма управления роботом.

Граф функционирования привода робота будет иметь вид :

Применительно к системе управления этот граф можно переписать следующим образом:

Таблица 1

Таблица истинности:

Входы Выходы

Точка или

отрезок X1 X2 X3 X4 X5 Y1 Y2 Y3

O 0 1 1 0 0 1 1 0

OA 0 1 0 0 0 1 1 0

A 0 1 0 1 0 0 0 0

AB 0 0 0 1 0 0 0 0

B 1 0 0 1 0 0 1 0

BC 1 0 0 0 0 0 1 0

На основе графа функционирования систему управления можно описать следующими структурными логическими формулами в виде дизъюнкции конъюнкций:

После минимизации ДНФ получим конечные выражения:

3. Составление принципиальной электрической схемы цифровой системы управления робота

Реализовать полученные логические зависимости можно либо традиционным путем проектирования специализированной логической структуры, либо путем программирования универсальной логической структуры (микропроцессора).

На рис. 3 показан пример реализации системы управления структурным путем с использованием электронных логических элементов. Эта система будет обеспечивать подачу на привод, робота сигналов, реализующих заданный цикл движений. При необходимости обеспечения другой последовательности движений в цикле или иного цикла структура должна быть изменена.

Достоинством структурной реализации является отсутствие избыточности элементов и функций, что обеспечивает простоту и достаточно высокую надежность схемы. Однако эта простота приводит одновременно к малой гибкости (способности к перестройке) системы управления.

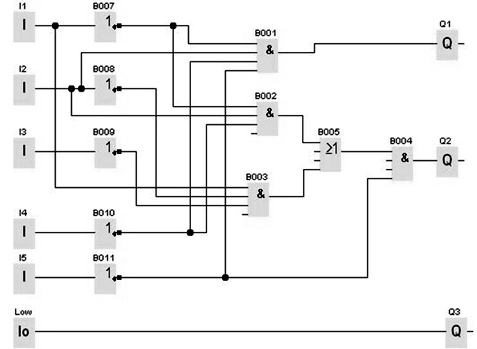

Рис. 3. Принципиальная электрическая схема цифровой системы управления роботом на логических элементах

Составим принципиальную электрическую схему цифровой системы управления приводом робота на логических элементах в программе LOGO и проверим её работу в соответствии с таблицей истинности:

Рис. 4. Схема программирования контроллера LOGO

Вывод: Принципиальная электрическая схема цифровой системы управления роботом на логических элементах работает в соответствии с таблицей истинности.

4. Описание микропроцессорной системы управления роботом

Достоинством структурной реализации является отсутствие избыточности элементов и функций, что обеспечивает простоту и достаточно высокую надежность схемы. Однако эта простота приводит одновременно к малой гибкости (способности к перестройке) системы управления.

В качестве логической схемы, реализующей полученные выше структурные формулы системы управления, можно использовать и микропроцессор. Микропроцессор оперирует с машинным словом в виде двоичного числа (кода) определенной разрядности. Значение двоичного разряда числа представляется при этом электрическим напряжением высокого (1) и низкого (0) уровня. Наиболее распространенные микропроцессоры имеют длину машинного слова в восемь бит (1 байт). Будем рассматривать входные сигналы системы управления X1, Х2, Х3, Х4, Х5 как некоторый двоичный код и припишем логические значения этих сигналов битам машинного слова (В- обозначение бита):

Бит машинного слова В7 В6 В5 В4 В3 В2 В1 В0

Содержание бита 0 0 0 Х5 Х4 Х3 Х2 Х1

Аналогично в виде двоичного кода можно представить и выходные сигналы системы управления:

Бит машинного слова В7 В6 В5 В4 В3 В2 В1 В0

Содержание бита 0 0 0 0 0 0 У2 У1

Запись единицы в бите означает активный уровень соответствующего входного или выходного сигнала, запись нуля - отсутствие активного уровня сигнала. Двоичный код входных сигналов будем хранить в регистре ввода микропроцессора, а двоичный код выходных сигналов - в регистре вывода.

Структуру системы управления с микропроцессором можно представить в виде, показанном на рис. 5.

Усилители выходных сигналов использованы для согласования слаботочных логических выходов микропроцессора с мощной нагрузкой (электромагниты управления распределителей). В памяти микропроцессора хранится программа, которая позволяет ему реализовать логические формулы, описывающие управление роботом.

Система управления на основе комплекта К580 строится по модульному принципу, который обеспечивает подключение к единой магистрали модулей ЦП (центрального процессора), ЗУ (запоминающего устройства) и УВВ (устройства ввода-вывода).

Система управления состоит из:

Микропроцессора КР580ВМ80 (DD3), являющегося аналогом микропроцессора i8080 фирмы Intel.

Тактового генератора К580ГФ24 (DD1), предназначен для синхронизации микропроцессорной системы и вырабатывает тактовые импульсы частотой 2 МГц для синхронизации МП, а также других схем (в последнем случае используются тактовые импульсы ТТЛ уровней). Одновременно эта микросхема обеспечивает формирование некоторых управляющих сигналов (например, сигнал сброса R).

Системного контроллера КР580ВК28 (DD2), предназначенного для фиксации слова-состояния МП, выработки системных управляющих сигналов, буферизации шины данных МП и управления направлением передачи по шине данных.

Микросхемы постоянной памяти ПЗУ К155РЕ21 (DD4) для хранения управляющей программы.

Микросхемы оперативной памяти ОЗУ К565РУ5 (DD5) для хранения данных, используемых при работе управляющей программы.

Программируемого контроллера порта ввода-вывода К580ВВ55, работающего в режиме 0 (как 4 порта ввода-вывода), причем используемый порт С(3:0) является портом ввода, к которому подсоединены преобразованные схемой (см. рис. 2) сигналы X1…X5, а порт С(7:4) является портом вывода, к которому подключены усилители сигналов Y1 и Y2 для управления электропневмоклапанами ЗП и ЗР.

Управление портами ввода-вывода осуществляется путем записи в регистр управления контроллера порта ввода-вывода КР580ВВ55 следующего управляющего слова:

D7 D6 D5 D4 D3 D2 D1 D0

1 0 0 1 0 любое любое любое

Режим 0 Напр.А Напр.С (7,4) РежимВ Напр.В Напр.С(0,3)

где сигнал «0» означает вывод, сигнал «1» - ввод.

Составим алгоритм управления роботом для

микропроцессорной системы:

Рис.6 Алгоритм управления роботом

Для реализации управления рассматриваемым циклом движений робота схема алгоритма работы микропроцессора показана на рис. 6.

Микропроцессор обращается к регистру ввода и осуществляет ввод двоичного кода Х состояния датчиков обратной связи (блок 1). Затем в блоках 2 и 3 вычисляется значение логических функций М и L , соответствующих функциям У1 и У2; при этом В1 - содержимое соответствующего бита машинного слова.

Значения вычисленных логических функций проверяются в блоках 4 и 7, и если они равны единице, то в соответствующий бит регистра вывода также записывается единица, если же функции равны нулю, то в биты регистра вывода также записываются нули. Это обеспечит наличие на выходах системы управления управляющих сигналов, определяющих выполнение текущего элемента цикла движений робота. Задержка времени (блок 10), которая реализуется в виде подпрограммы работы микропроцессора, введена для получения требуемой периодичности опроса датчиков. Поскольку микропроцессор работает с тактовой частотой около 2 МГц, то без этой задержки ввод и вывод информации происходил бы излишне часто.